Cera

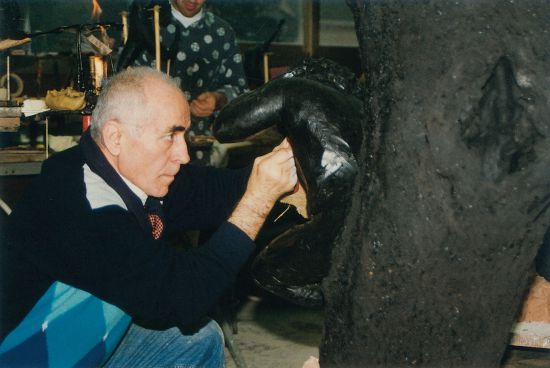

Dentro de cada uno de los elementos del molde negativo el artesano extiende un estracto de cera, después de lo cual se cierra la forma y se rellena de material refractario (llamado en jerga “alma”); posteriormente se desmonta el molde – primero la escayola y después la goma – y aparece la reproducción en cera. Una vez revisado por el artesano, que elimina las posibles imperfecciones, el artista puede dar posteriores retoques.

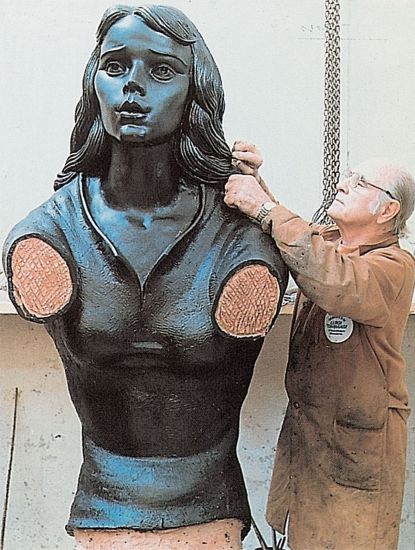

La escultura en cera no siempre es visible en su totalidad, ello depende ya sea de sus dimensiones (por ejemplo “Hope for the future” de Umlauf) como de su complejidad (por ejemplo la “Medusa” de Romano).

En algunas ocasiones se retoca la obra, sólo si es de bronce, tras el modelo original.

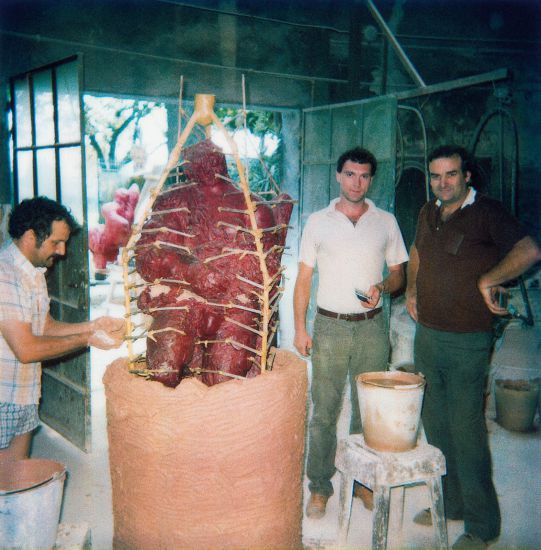

El artesano coloca sobre el modelo de cera los canales de colada (tubos de caña y/o cera); La colocación de las coladas es una operación muy delicada y fundamental para obtener una fundición perfecta, o sea, para que el metal pueda llegar a los rincones más pequeños.

Una vez aplicados los canales de colada se cubre el conjunto con material refractario de forma que la escultura asume la forma de un capullo y el material refractario toma la huella de la cera convirtiéndose en la matriz de la escultura.

El “capullo” de material refractario se coloca en el horno para que cueza durante varios días y en esta fase la cera se evapora (se pierde, de aquí deriva la expresión “fusión a cera perdida”). Las coladas también se pierden dejando en su lugar los canales por los que pasará el metal para llegar a los espacios vacíos que la cera ha dejado.

Este es el auténtico sistema de fundición a cera perdida, que se diferencia de otros sistemas y tecnologías como la fundición a presión y la fundición por moldeo en cáscara. Esta última, que se inventó en Estados Unidos para la industria bélica, se ha adaptado con posterioridad para aplicarla también a las fundiciones artísticas.

Hasta hace veinticinco años hornos estaban construidos con ladrillos de terracota y se tapiaban y desmontaban de vez en vez en base a las dimensiones de las esculturas, o sea, se construían cada vez para poder dar cabida a los revestimientos de material refractario. Era como construir y destruir una casita en cada ocasión. Para realizar este tipo de obra había que organizar turnos de trabajo para un ciclo productivo de doce a catorce horas que iniciaba al amanecer y terminaba al caer de la noche.

Había que desmontar el horno donde acababa de terminarse (tras días y días) la cocción de los moldes de material refractario, sacarlos del plano y sustituirlos por los que había que cocer, reconstruyendo después alrededor de los moldes nuevos otro horno.

En 1983 Massimo Del Chiaro proyectó un horno siguiendo el modelo de los de cerámica, pero de dimensiones triples, que permitió eliminar completamente las operaciones de construcción y destrucción de las paredes y del “techo. En la actualidad toda esta fase se realiza en tan solo ocho horas.

La fase de sustitución de los moldes es especialmente delicada dado que el material refractario cocido es muy frágil.