Wachs

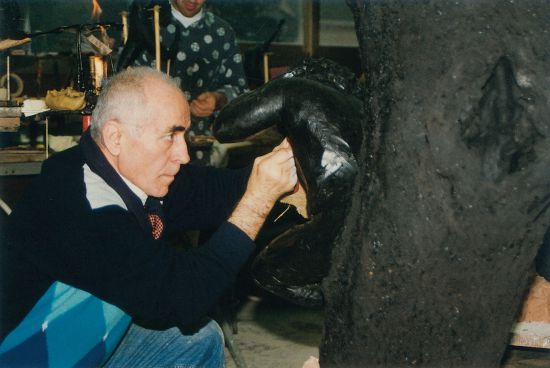

Im Inneren der einzelnen Bestandteile der Negativform trägt der Handwerker eine Wachsschicht auf. Danach wird die Form geschlossen und innen mit feuerfestem Material (genannt „Kern“) gefüllt. Nun wird die Form abmontiert (zuerst der Gips und danach der Gummi) und wir haben die Reproduktion aus Wachs vor uns. Nach deren Prüfung entfernt der Handwerker alle Unvollkommenheiten und der Künstler kann eine weitere Retusche durchführen.

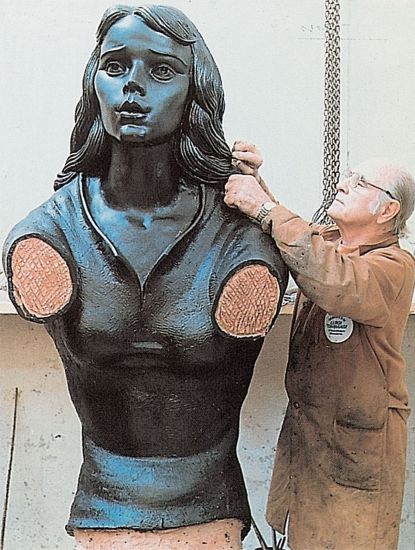

Die Wachsskulptur ist nicht immer im Ganzen sichtbar. Das hängt sowohl von ihren Ausmaßen (z.B. die Figur „Hope for the future“ von Umlauf) als auch von ihrer Komplexität (z.B. die „Medusa“ von Romano) ab.

Zuweilen sieht man nach dem Originalmodell das Kunstwerk erst wieder in Bronze im ganzen Stück.

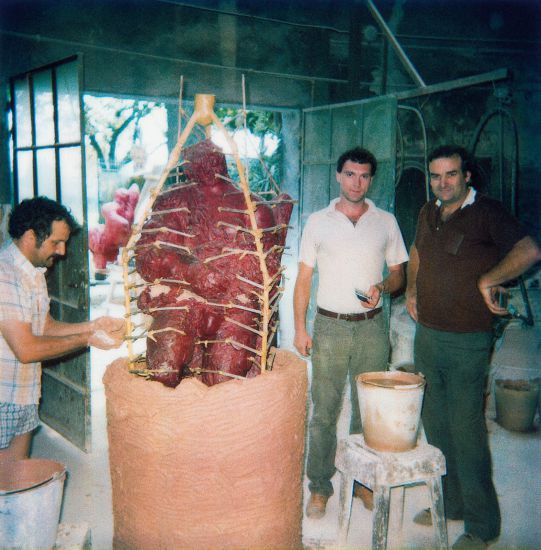

Der Handwerker versieht das Wachsmodell mit Eingusskanälen (Schilf- und/oder Wachsröhren). Die Anordnung der Eingüsse ist eine sehr heikle Aufgabe und für das Erzielen eines perfekten Ausschmelzens von grundlegender Bedeutung: Sie muss sicherstellen, dass das geschmolzene Metall auch in kleinste Hohlräume dringt.

Nach dem Anbringen der Eingusskanäle wird auf das Ganze feuerfester Formstoff aufgetragen, bis dieser die Skulptur ummantelt und zum perfekten Abdruck des Wachses und damit zur Matrize der Skulptur geworden ist.

Die „Ummantelung“ aus feuerfestem Formstoff wird mehrere Tage lang im Ofen gebrannt. In dieser Zeit verdampft das Wachs: Es wird ausgeschmolzen und geht „verloren“. Daher nennt man das Wachsausschmelzverfahren auch „cire perdue“ („verlorenes Wachs“) oder „Guss mit verlorener Form“. Auch die Eingüsse verbrennen und hinterlassen Kanäle, durch die das Metall einläuft, um die vom Wachs hinterlassenen Leerräume zu erreichen.

Dies ist das ursprüngliche Wachsausschmelzverfahren, das sich von anderen Systemen und Technologien wie z.B. dem Verfahren mit Formkasten oder dem Shell Casting (Maskenformverfahren) unterscheidet. Letzteres wurde in den USA für die Waffenindustrie erfunden und später für den Kunstguss neu angepasst.

Bis vor fünfundzwanzig Jahren bestanden die Öfen aus Tonerde-Ziegelsteinen, die jedes Mal je nach Größe der Skulpturen gemauert und danach wieder abgerissen wurden, d.h. die Öfen wurden jedes Mal extra für das Aufnehmen der „Ummantelungen“ aus feuerfestem Formstoff gebaut. Als ob man jedes Mal ein kleines Haus errichtete und anschließend wieder zerstörte. Während dieses Bearbeitungsschrittes mussten Arbeitsschichten für einen 12-14 Stunden langen Produktionszyklus organisiert werden, der im Morgengrauen begann und erst am späten Abend endete.

Man musste den Brennofen abreißen, in dem gerade das Brennen der feuerfesten Formen (nach vielen Tagen) zu Ende gegangen war und die gebrannten Formen herausnehmen; diese musste man dann durch die zu brennenden Formen ersetzen und um diese herum den neuen Brennofen bauen.

Im Jahr 1983 entwarf Massimo Del Chiaro einen Brennofen, der sich an dem für Keramik verwendeten Modell ausrichtete, jedoch dreimal so groß war und das vollständige Abschaffen des kontinuierlichen Bauens und Abreißens der Wände und des „Dachs“ möglich machte. Heute dauert der gesamte Prozess nur acht Stunden.

Die Phase des Austauschs der Formen ist besonders heikel, denn der gebrannte feuerfeste Formstoff ist sehr zerbrechlich.